單拐曲軸鍛件的鍛造工藝

文章出處:未知

人氣:

發(fā)表時(shí)間:2019-01-26 15:57

單拐曲軸按其形狀尺寸和工藝要求的不同,有兩種鍛造方法。第—種是采用拔長(zhǎng)一切肩一沖孔工藝,可以鍛出拐身開擋和軸頸。另一種是采用拔長(zhǎng)切肩一拔桿工藝,不能鍛出拐身開擋和軸頸。

1.工藝I

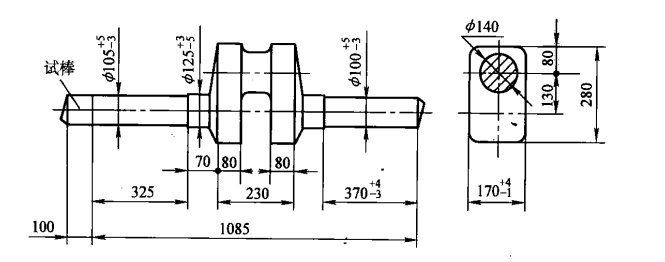

對(duì)于需要鍛出拐身開擋和軸頸的單拐曲軸鍛造工藝,下面以42CrMo鋼單拐曲軸為例,說(shuō)明鍛造操作及質(zhì)量控制的特點(diǎn)。圖所示為單拐曲軸鍛件圖。

該單拐曲軸選用鋼錠鍛造,需切冒口20%-25%,切底部5%-7%,取鋼錠的利用率為70%-75%、坯料系兩件下料,總質(zhì)量為329kg。選用的鋼錠質(zhì)量為:

主要鍛造工序是拔長(zhǎng)、切肩、沖孔、切割及摔圓等,三火次鍛造完工。鍛件的工藝損耗有火耗、沖孔芯料、切割連皮等,總耗量取20%。坯料質(zhì)量計(jì)算如下:m坯=m鍛(1+20% )

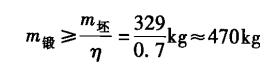

邊長(zhǎng)為300mm的正方體鋼錠的質(zhì)量為600kg,符合要求。但其截面面積太小,直接進(jìn)行拔長(zhǎng)鍛造,鍛造比僅為1.79,達(dá)不到工藝要求,會(huì)降低鍛件的內(nèi)部質(zhì)量。因此,鍛造時(shí)采用先鐓粗再拔長(zhǎng)工藝來(lái)增大鍛造比。單拐曲軸鍛造工藝如圖所示。

鍛造時(shí)所使用的工具有單面三角刀、墊鐵、圓摔、剁刀、扁方?jīng)_等。此外,切除沖孔連皮還需扣棍一根,測(cè)量拐舞及軸頸的形狀尺寸還需樣板一塊。采用拔長(zhǎng)一切肩工序,其缺點(diǎn)是拐身金屬纖維被切斷,力學(xué)性能下降。為防止金屬纖維被切斷,選用單面三角刀的刃口要有適當(dāng)?shù)膱A弧。

40CrMo材料的導(dǎo)熱性較差。先在900℃裝爐均熱一段時(shí)間,以減少金屬內(nèi)外溫差所引起的熱應(yīng)力,避免鍛造中開裂。再快速加熱至 1150-1180℃,保溫一段時(shí)間后出爐鍛造。鍛造時(shí)先切去鋼錠冒口,鐓粗到長(zhǎng)500mm后,拔長(zhǎng)成扁方。拔長(zhǎng)時(shí)應(yīng)從鋼錠的中間向兩端拔,使鋼錠內(nèi)部的疏松、非金屬夾雜等擠向兩端被切除,以提高鍛件的使用性能??紤]到曲拐處因切肩和鍛軸頸會(huì)引起拉縮,切肩前扁方坯的高度方向應(yīng)留有足夠的修正余量。僅從一邊切肩時(shí),余量一般取曲拐 高度的12%,兩邊都切肩時(shí),余量取25%。這里拔長(zhǎng)成高300mm、寬180mm的扁方,然后切除錠尾。

右端軸部分的質(zhì)量為40kg。根據(jù)體積不變定律,在距端面95mm處切肩,切肩印痕為llOmm。拐身鍛造難度大,鍛造時(shí)曲拐兩側(cè)有 余面,還有沖孔芯料、切去連皮等損耗,所以將拐身質(zhì)量由70.5kg 增加到80.5kg。由此得出拐身切肩長(zhǎng)度為190mm,切肩深度仍為110mm。將右端95mm長(zhǎng)的切肩拔成125mm長(zhǎng)的方坯,然后倒角成對(duì)邊距為125mm的八角形。

采用單面切割的方法,在距拐身左側(cè)85mm處切下一件。將切割斜面凸出的一端胃在軸桿一邊。

將一端已拔長(zhǎng)的鍛坯局部加熱后,按上述方法將另一端拔長(zhǎng)成對(duì)邊距為125mm的八角形。

沖孔是鍛制拐身軸頸的關(guān)鍵,不能沖偏。沖孔前先擊平拐身的前后平面,然后用60mm×1OOmm的扁方?jīng)_頭在拐身平面上選準(zhǔn)位置沖孔。沖穿后沖頭留在孔內(nèi),待修正拐身平面后再擊出沖頭。

第三次送入爐內(nèi)加熱時(shí),由于變形量不大,加熱溫度不宜太高。

將兩端八角形軸桿分別拔長(zhǎng)滾圓成直徑為φ106mm和φl0mm,然后摔圓,切除料頭。

用扣棍去除拐身處連皮后,立即用狹摔子摔圓φ140mm的軸頸。摔圓時(shí)注意拐身長(zhǎng)230mm,不能超差。***后將軸鍛件校直,放人砂中緩慢冷卻。用同樣的工序再鍛造切下的另一件。

如曲軸帶有力學(xué)性能試驗(yàn)試棒,需軸向放長(zhǎng)100mm,試棒位置應(yīng)在鋼錠的冒口端。

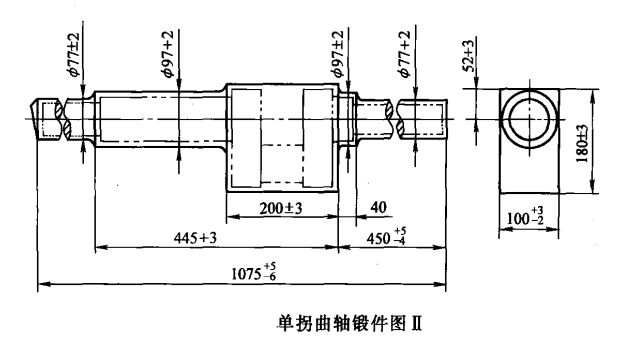

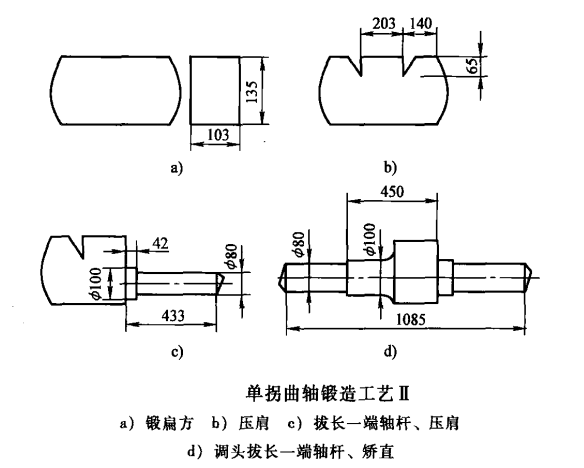

2.工藝II

圖所示的單拐曲軸,形狀與上圖相似,僅尺寸不同。這里的拐身開擋和軸頸不鍛出,采用鍛扁方、切肩、拔長(zhǎng)等工藝。圖為單拐曲軸的鍛造工藝。

材料:45鋼;鍛件質(zhì)量:66kg;坯料質(zhì)量:78kg;坯料尺寸: φ180mm x 390mm。

下一篇:鍛造軸鍛件時(shí)的材料

上一篇:軸類鍛件的折疊缺陷

關(guān)注公眾微信號(hào)

關(guān)注公眾微信號(hào)